Общее пространство всех гуру управления производством

Предположим, мистер Твистер, владелец заводов, газет, пароходов, решил на досуге поправить дела. Для начала он озадачился вопросом, какая какая система управления производством является наилучшей. Как ему не заблудиться в лесу премудростей?

Мистер Твистер, делец и банкир, - не глупый человек. Он знает ценность теории и понимает, что она - не противоположность практике. Теория - это комплекс знаний, через призму которого человек принимает решения. Поэтому любой практик, даже отрицая интерес к теоретическим знаниям, остаётся теоретиком.

Недостаток любой теории - её ограниченность во времени. Рано или поздно она устареет абсолютно или относительно (в рамках цикла развития организации). Но в период адекватности теория превосходит метод "проб и ошибок". Она позволяют прогнозировать результаты (+/- погрешность) принимаемых решений.

Управленческая теория говорит, что можно и что нельзя делать руководителю. Она экономит время и деньги. В тексте выражается частное мнение об этой теории. Цель - рассказать, как универсальные принципы (теория) объяснялись мистеру Твистеру. В статье будет упомянуто мало методов (практика) управления.

Предыстория

Когда мистер Твистер ощутил кризис, ему захотелось найти «лучшие практики» выхода из него. Ранее ему советовали обратиться к референтным моделям (РМ). Так называют эталонные схемы организации бизнеса. Модели обычно разработаны для конкретных отраслей на опыте внедрения автоматизированных систем управления (АСУ).

Любая РМ предлагает надёжный алгоритм, процедуры и инструменты автоматизации. В случае её успешного внедрения, модель обещает скачок эффективности бизнеса. Мистера Твистера удалось отговорить от внедрения РМ, АСУ и любого другого способа автоматизации деятельности предприятия.

Заодно его удалось убедить в нецелесообразности целого списка улучшений: внедрения бережливого производства, использования проектного управления и управления по целям; закупки оборудования и приспособлений; изменения технологических маршрутов, системы мотивации персонала.

Больше всего Твистера возмутил совет не полагаться на здравый смысл, настойчивость и трудолюбие. Совет действительно не является очевидным. Его обоснование займёт некоторое время. Главную идею озвучим сразу: не нужно настраиваться на подвиг. Любой подвиг - это попытка компенсации некомпетентности.

Тойота

Все - за исключением советского ФСА - современные принципы и методы управления производством отталкиваются от критического анализа производственной системы компании Тойота (ПСТ). Она дала новое представление о границах эффективности. Отцами ПСТ принято считать бизнесмена Оно Тайити и инженера Сигэо Синго.

Дискуссии о ПСТ и её адекватности длится около 40 лет. Миллионы людей ломают копья вокруг модели производства, культуры и смелости компании Тойота. Модель - это совокупность (последовательность) процессов. Культура - принципы и методы управления. Смелость - готовность к преобразованиям.

ПСТ - это комплекс из производства (понимания вариаций), управления (командной работы) и эпистемологии (знания для смелости). При этом надо помнить:

- только 20% крупных компаний Японии удачно скопировали ПСТ,

- внедрение системы занимает обычно от полугода до года.

Эволюция

Многолетнее становление ПСТ было логичным процессом. Его можно описать в контексте управления временем исполнения заказа (ВИЗ). Термин объединяет длину производственного цикла и срок поставки заказа клиенту. ВИЗ прямо пропорционально скорости оборачиваемости оборотных средств (ООС).

Правило концентрации на ВИЗ впервые применил Генри Форд - изобретатель поточного производства (конвейера) и владелец компании Форд. К 1926 году компания добилась рекорда и сократила время от получения руды до поставки автомобиля до 80 дней. Тогда американская компания производила только одну модель автомобиля.

В условиях начала XX века Генри Форд сформулировал четыре руководящих принципа для директоров своих заводов (см. прекрасную статью «Стоя на плечах гигантов», Э. Голдратт, 2009). Его принципы учили, как максимизировать функцию превращения ресурсов в продажи готового изделия:

- сокращение ВИЗ - главная задача руководителя завода;

- работа и остановка любой операции регулируется заделом;

- отдельная операция оценивается по вкладу в сокращение ВИЗ;

- руководитель обязан непрерывно контролировать ООС.

Стоит разобрать второй принцип. Его смысл - дать понятный сигнал к остановке технологической операции (процесса), чтобы избежать перепроизводства или дефекта. Если склад-накопитель заполнился запасом (заделом) материалов, деталей или узлов (ресурсом), то процесс прекращается. Грубо говоря, выключается станок.

В 1950-х годах Тойота решила внедрить принципы Форда. При этом японский рынок требовал производства нескольких моделей автомобилей. За решение амбициозной задачи взялся Тайити. С определенной натяжкой можно сказать, что японец попытался и смог впихнуть принципы поточного производства в мелкосерийное.

Если говорить языком стандартов, то он решился вопреки догмам изменить коэффициент закрепления операций (КЗО). Это число операций на одном рабочее место. Для массового производства по ГОСТ 3.1121-84 устанавливается КЗО на уровне «не более 1», а для мелкосерийного допускается интервал 20-40.

Головной болью Тайити стало изготовление мелких партий деталей на одном рабочем месте (РМ). Они производились с разной скоростью и формировали задел бессистемно. Одних деталей становилось в избытке, по другим ощущался дефицит. Решением стало выделение специальных контейнеров под каждый вид детали.

Склад-накопитель стал подобием супермаркета. Исполнитель следующей операции выбирал нужный ему контейнер. Систему супермаркетов назвали «канбан». Как способ установки ритма конвейера термин затем приобрёл новую смысловую окраску. Сегодня им описывают метод осуществления принципа «точно-в-срок».

Канбан появился именно как недвусмысленный сигнал к остановке операции. На японском слово «канбан» означает бирку на контейнере с деталями. Когда «покупатель» забирал контейнер, он отдавал бирку изготовителю, недвусмысленно сообщая о потребности пополнить склад-накопитель и приказывая запустить обработку ресурса.

Внедрение сигнала об остановке создало следующую проблему. Несколько операций на одном рабочем месте потребовало частой переналадки или переоснастки оборудования. Нововведение сперва встретило сопротивление рабочих. Супермаркеты показались безумием, ведь они снижали производительность.

Тайити не внял здравому совету увеличить задел для сокращения числа переналадок. Он предложил уменьшить сам период настройки оборудования. К концу 1960-х время переналадки усилиями Сигэо Синго сократилось с 3 часов до 3 минут. ПСТ состоялась вопреки здравому смыслу того времени.

В целом японские термины, которые ПСТ популяризировала по всему миру, часто вводят в заблуждение. Они описывают методы реализации принципов, но не объясняют смысл преобразований. Тойота хотела сократить ВИЗ, а не внедрить канбан. При этом она сделала решительное преобразование (кайкаку).

Из-за частых переналадок часть проблем перестала визуально определяться рабочими. Они перестали давать сигналы к остановке процесса при обнаружении дефекта. Потребовался инструмент выявления неочевидных проблем. Японцы назвали его «вода и камень», ведь он обнажал «подводные камни».

Логика приёма проста. Если уровень воды в реке опускается, то камни обнажаются. Чем крупнее камень, тем лучше его видно. Тайити уменьшил число контейнеров для деталей. Он провоцировал появление проблем. Когда они обнаруживались, начинались поиски их причин. Голдратт пишет в статье 2009 года:

«Он [Тайити] не стал бы тратить столько усилий на сокращение времени наладки станков ради малой экономии средств. Если бы его целью была бережливость, то он […] перестал бы сокращать размер партий. Он также не пытался уменьшить количество дефектных деталей, чтобы сэкономить копейки. Он делал это ради устранения сбоев и задержек, увеличивающих время исполнения заказов. Он не концентрировался на расходах, он даже не пытался выжать лучшие цены от поставщиков Toyota или сократить заработную плату рабочим (два основных элемента затрат). Он вложил всю энергию в выравнивание потока».

Деминг

Базируясь на ошибочной идее о мотивах японцев, Голдратт в целом приходит к верному выводу. Эффективность потока в целом является единственным критерием оценки отдельного процесса. Но Голдратт ошибается, японцы были озабочены экономией средств. Просто способ экономии у них скорее косвенный.

Японцев обучал Эдвард Деминг. Он настаивал на непрерывном улучшении (кайдзен) качества продукции и процессов. Сегодня американца помнят как узкого специалиста в области статистического контроля качества. Это не очень верно. Качество для него было важно как один из способов уменьшения себестоимости.

Деминг, специалист в моделировании физических процессов, прочёл курс лекций руководителям японских корпораций в 1950 году. В 1951 году в Японии учредили престижный «Приз Деминга». Фундамент его философии: уменьшение вариаций, командная работа и научный подход. Разве ПСТ опирается на что-то иное?

В 1927 году Деминг подружился с инженером и статистиком Уолтером Шухартом. Последний нашел ответ на вопрос, почему инженеры Western Electric предлагали улучшения, а качество телефонов становилось хуже. Деминг увлёкся идеями друга. Метод «вода и камень» - интерпретация контрольных карт Шухарта (ККШ).

Для построения ККШ проводятся замеры за определенный период. Тайити измерял выпуск деталей, Синго - время переналадки и переоснастки оборудования. В 1960-х все данные документировались и обрабатывались вручную. Сегодня компьютеры позволяют визуализировать информацию нажатием пары кнопок.

Полученные данные наносятся на график (X - время; Y - значение). Затем нужно рассчитать среднюю и нарисовать на карте горизонтальную линию (функция СРЗНАЧ [диапазон] в Excel). На расстоянии трёх сигм по обе стороны от центральной линии рисуются контрольные границы (функция СТАНДОТКЛОН [диапазон] в Excel).

Выбросы значений (разброс) за пределы контрольных границ демонстрируют наличие проблемы. Так обнажаются «подводные камни». Что здесь особенного, если это азы статистики? Особенность не в приёме, а в его назначении. Шухарт выбрал самый примитивный инструмент из соображений его достаточности.

Прим.: Шухарт был статистиком, поэтому определенно знал про неравенство Чебышева-Маркова, нормальное распределение, понятие размаха и другие вещи из старого ГОСТ Р 50779.42-99. «Статистические методы. Контрольные карты Шухарта» (заменён на ISO). Здесь идея Шухарта излагается в укороченном виде.

Талант Шухарта проявился в разделении причин любой проблемы качества продукции или операции на внешние (внесистемные) и внутренние (запрограммированные логикой системы). Если разброс замеров шире трёх сигм, то он почти на 100% вызван внешними причинами, а сам процесс находится в непредсказуемом состоянии.

Правило №1. До устранения внешних причин - до сужения разброса - вмешиваться в процесс с целью его улучшения (коррекции) нельзя. Модернизация оборудования, изменение продукта или технологических норм приведут в ухудшению состояния дел. Коррекция непредсказуемого процесса увеличивает непредсказуемость.

Правило №2, После устранения внешних причин (корректирующего воздействия, не коррекции) можно улучшать процесс. Инженерный метод Синго «Быстрая переналадка» подсказывает путь управленческого толка: (1) разделение внутренних и внешних операций (наладки); (2) преобразование внутренних операций во внешние.

Мышление Тайити ничем не отличалось. Он стремился устранить внешнюю причину - трудности с переналадкой. Если бы он принял совет и увеличил число контейнеров под детали, то заодно увеличил бы и время ВИЗ. Важно понимать, что именно здесь проявился его талант руководителя.

Искусство управления по Демингу определяется корректной постановкой цели для системы в целом (важно), декомпозицией цели на задачи (промежуточный этап, не важно) и принятием верных операционных определений (ОО, важно). Последний термин означает любое задание, сформулированное исполнителю в недвусмысленном виде.

Система не существует без цели. Цель устанавливает руководитель. Если цель правильная, то система существует. Если цель ложная, то система разрушается. Система состоит из процессов, работающих на цель. ОО в общем случае делает задачи процессов или источники проблем измеряемыми.

Тайити уменьшил число контейнеров, когда увидел момент для усовершенствования самого процесса и превращения внутренней операции во внешнюю. Японец «слил воду» и обнажил новые проблемы. Есть тонкость - он слил воду после приближения наблюдаемого распределения к нормальному внутри контрольных границ.

Качество - оно же «нормализованное» распределение внутри контрольных границ - тождественно уменьшению вариаций. Это является обязанностью организации. Логика проста: дефекты, ремонт, рекламации и система контроля качества стоят больших денег. Еще дороже обходится потеря клиентской базы из-за недовольство продуктом.

Даже работа с монопольным поставщиком, упомянутая Голдраттом, подразумевает для Тойоты уменьшение вариаций. Для ПСТ дешевле не экономить на частном процессе, на закупке комплектующих. Монопольный поставщик боится потери выгодного клиента и заботится о качестве. Это позволяет не увеличивать вариации внутри производства.

В одной российской книге про системы управления производством (MES) упоминалось, что Тойота переносит затраты на поддержание складских запасов на партнёров. Без этого канбан якобы не работает. Поставщикам приходится терпеть произвол ради выгодного контракта. Терпеть ради выгоды? Странное понимание вариаций.

Альтернативы

Заблуждений вокруг ПСТ накопилось много. Японцы удачно подстроили философию Деминга под свой менталитет. Относительно прямолинейный американский подход сменился восточным искусством прятать смыслы за образами и аллегориями. А как их понять, если не знаешь изначальную концепцию или идею?

Деминга до 1980 года в США вообще не вспоминали. Но американские производители почувствовали ужас перед японскими конкурентами ещё в 1970-х. И изучать «лучшие практики» они бросились непосредственно на Тойоту, которая с удовольствием рассказывала о своих успехах всем желающим.

Когда популярность Деминга в США стала заметна, он написал в 86 лет книгу «Выход из кризиса» (1986 г.). Написана она умно, но читать сложно из-за плохой редакторской работы. Объяснение Деминга дал его ученик Генри Нив в 1989 году в «Пространстве доктора Деминга». Эту книгу лучше читать на английском, перевод не радует.

К 1989 г. американские концепции «бережливое производство» и «шесть сигм», отталкивающиеся от ПСТ, уже оформились и затем объединились. Они помогли закрепить ряд заблуждений навечно. Ядром объединенной концепции (Lean) стало мелочное выискивание и устранение любых потерь, присущих производству.

В этом вопросе Lean, без всякой иронии, добилось совершенства, предложив массу эффективных и понятных методов поиска «протечек». В результате появилась нетерпимость к потерям и ошибкам. Среди прочего работники были помещены в строгие рамки унифицированных процедур и нормативов.

Даже рабочие места были изучены на предмет оптимального расположения инструмента и инвентаря. Научная организация труда (Фредерик Тейлор) восторжествовала над комплексным подходом (Деминг). Частное затмило общее, а гибкость была принесена в жертву жёсткой экономии (бережливости).

Американское толкование ПСТ уже давно стало популярнее оригинала. Из Lean выросли бережливый проект, бережливое образование, бережливое правительство и т.д. Определенный интерес вызывают попытки комбинирования Lean со сложным математическим моделированием и статистикой.

Причины явления понятны. Lean стремится к идеальному производственному циклу. Идеал возможно достичь только в рамках идеалистической математической модели. На практике он недостижим. Комбинирование с математикой невольно напоминает анекдот: «На фига до фига нафигачили» (польза бывает, но реже желаемого).

Пару слов стоит сказать о «Быстрореагирующем производстве» (QRM). Это концепция управления производственной моделью без внимания к культуре. Метод в конце XX века предложил американский математик Раджан Сури. Он заметил, что реальная работа над заказом часто занимает не более 15% от среднего ВИЗ.

В российской терминологии его внимание сконцентрировалось на коэффициенте эффективности производственного потока (КЭП). Это соотношение среднего времени обработки детали и общих потерь времени на технологическом маршруте, включая ожидание очереди на обработку, перемещение, контроль качества и так далее.

Сури назвал сложившуюся практику недопустимой: «Управление временем - это конкурентное преимущество. В условиях конкурентного рынка балансировка ВИЗ и реальной работы над заказом становится необходимостью». Кардинальной новации в его концепции нет. Это предмет давно изучается теорией массового обслуживания.

Тойота особого интереса к КЭП никогда не проявляла. Для неё он не был актуальным вопросом, она обходилась пониманием производственного цикла. Канбан не требует компьютеризации и сложного математического моделирования. Он формирует поток нормированием межоперационных запасов и визуальным контролем.

Заслуга Сури в том, что он заострил внимание управленцев на пространстве для преобразований. Его идея интегрировалась в концепцию SMART-производства. «Умное производство» отталкивается от идеи максимальной компьютеризации, так как балансировка сложной модели очередей без автоматизации является суицидом.

Сегодня любая автоматизированная система - ERP, MES или SCADA - умеет так или иначе оценивать эффективность производственного потока. Правда, примитивные MRP 1980-х годов тоже умели это делать. Пока никакая автоматизированная система управления производством не добавляет понимания производственного цикла.

Набирает популярность и концепция «Гибкого производства» (ГП). Она эволюционировала из Lean, признав ценности «Гибкой методологии разработки». Быстрое реагирование на заказ соединяется с вниманием к устранению затрат, не участвующих в цепочке создания ценности для потребителя.

ГП - это смелый подход, он подразумевает готовность к быстрой смене культуры и модели. Его принятие меняет культуру организации: «Люди и взаимодействия важнее процессов и инструментов». Однако моделированию потока уделяется мало внимания: «Самоорганизованная команда способна корректировать стиль работы».

Голдратт

Израильтянин Элияху Голдратт как физик занимался динамикой жидкостей. Бизнес-образование стало для него вторым. Опыт анализа жидких потоков заставил задуматься об ограничениях в потоках производственных. Его концепция получила созвучное название «Теория ограничений». Особенностью метода Голдратта стала простота.

Он хотел, чтобы люди восклицали: «Как я сам не догадался»! Грубо говоря, в трубе течёт вода. Она символизирует производственную линию. Если есть засоры или отложения, то вода течёт медленно. Если труба чистая, то вода течёт быстро. Чем быстрее производственный поток, тем меньше ВИЗ.

Анализируя ПСТ и критикуя её ограничения, Голдратт сформулировал к 1980 г. важную идею. Он сказал, что принципы менеджмента у всех довольно одинаковые, а вот методы разные. Поэтому универсальное применение принципов Тойоты возможно, а копирование её методов не представляется возможным на большинстве рынков.

Голдратт придумал метод «веревка, барабан и буфер» как способ быстрой коррекции производственной модели. Погружение в ПСТ привило ему любовь к образному мышлению и аллегориям. Для расшифровки метода Голдратт предложил представить отряд скаутов. Если скауты не нравятся, представьте отряд пионеров.

Нужно добиться дружного прохождения всего отряда из точки А в точку Б. Как не сложно догадаться, жизнерадостные пионеры в отряде являются аналогом ресурсов на производстве. Из ресурсов после их последовательной обработки собирается готовое изделие для отправки клиенту.

Веревка - натянутая, а не провисающая верёвка - это образ «вытягивания» ресурсов к складу готовой продукции. Нужно помнить, что все ресурсы должны прийти к финишу в один момент в виде изделия. Ни один ресурс не должен отстать. Если отдел закупок будет «запихивать» ресурсы на производственную линию, верёвка провиснет.

Вытягивание является способом ограничить перепроизводство. Провисание демонстрирует излишек складских запасов или задержку исполнения технологических операций. Пионервожатый понимает, что первым должен идти самый медленный пионер. Его движение задаёт темп отряда, ограничивая скорость остальных.

Даже без одной детали собрать готовое изделие нельзя. Таким образом, работа всего конвейера ограничивается пропускной способностью самого слабого участка - маршрутом самой «неторопливой» детали. Поэтому правильно представить, что веревка привязана к самому проблемному ресурсу.

Позади медленного пионера идут его товарищи. Они не могут держать ровный темп, останавливаются или натыкаются друг на друга. Пора скоординировать их передвижение. Пионервожатый вручает медленному пионеру барабан. Дробь задаёт ритм походу, который приобретает желаемую упорядоченность.

У ПСТ в роли барабана выступает визуальное наблюдение и система информационного оповещения (андон). Передача бирки от контейнера - это тоже андон. Прообразом современных электронных табло в цехах был трос с колокольчиком. Рабочий, увидев проблему, дёргал трос. Колокольчик звенел, подходил мастер.

По Голдратту руководитель обязан задать (спланировать и проконтролировать) поток ресурсов, обеспечить ритмичность их вытягивания на конвейер. ПСТ делает полностью то же самое. Принципы управления похожи. Различия в методах начинаются при смене условий, будь то характер спроса или конкуренции.

Тойота работает с относительно стабильным спросом, а модели автомобилей меняются не чаще раза в год. ПСТ может позволить себе поддерживать равномерный запас деталей и узлов. Но есть рынки со спорадическим или сезонным спросом. Есть конкурентные рынки, где обновление продукции происходит раз в полгода и чаще.

На этих рынках нельзя сбалансировать складские запасы в парадигме ПСТ. Поэтому стоит отказаться от идеи, что «красота - она в единообразии». Нужно балансировать не загрузку производственных мощностей, а контролировать время производственно-сбытового цикла, то есть ВИЗ.

Если для Тойоты эти сущности почти совпадают, то для других - нет. Некоторые компании из-за характера спроса часть года работают на склад, чтобы не потерять клиентов. Другие компании так часто меняют модели изделий, что ритмичность в стиле ПСТ недостижима. Смена парадигмы приводит к непривычным выводам.

Во-первых, не нужно страшиться буферов [безопасности], то есть межоперационных запасов. Если есть «узкое горлышко» производственного потока, то расширение склада-накопителя после даже нужно. От поломок или болезни оператора застраховаться нельзя. Размер буфера рассчитывают исходя из запасов готовой продукции.

Во-вторых, неравномерность заделов равноценна временной недозагрузке части оборудования. Один станок может работать, другой простаивать. Соответсвенно, один рабочий трудится, а другой - отдыхает. Ничего страшного в этом нет. Это и есть принципиальное отличие от поточного производства Форда.

Более того, неравномерность загрузки отдельных станков подразумевает недозагрузку всего производства. Парадоксально, но рост производительности может потребовать периодических простоев отдельных рабочих мест. Голдратт подсчитал, что общую загрузку примерно на 80% можно считать нормальной. Обобщая, он писал:

- ПСТ работает эффективно в условиях относительно стабильной внешней среды;

- большинство рынков нестабильны, поэтому не все могут продублировать ПСТ;

- контроль ВИЗ нужен на нестабильном рынке; он строится на принципе «веревка - барабан - буфер» и даёт отличный практически результат.

Применение контроля времени кажется сложным без автоматизирования мониторинга каждой единицы ресурса. Однако на практике, как показали Деминг и Шухарт (Голдратт прямо ссылается на их выводы), достижение идеальной математической точности представляется неоправданной тратой времени.

Внедрение компьютеров подтвердило на практике слабость математических моделей. С конца 1970-х было создано много программ. Отслеживание запасов подсказало время обращения к поставщику. Но оно не дало подсказку, когда нужно останавливать производство (второй принцип Форда). Значит, они не помогли уменьшить ВИЗ.

Нужно учитывать, что большой буфер создаёт очередь ресурсов, он требует от управляющего больших усилий по регулированию. Маленький буфер заставляет ранжировать клиентов, отбирать «лучших» из них. Это грозит потерей клиентской базы. Оба подхода ущербны. Как определить оптимальный размер буфера?

Ответ лежит в понимании его временной природы. Обычно запасов готовой продукции должно хватать на половину ВИЗ. Если принятие этого ОО потребует корректировки, то внести её можно позже. Этот путь проще внедрения автоматизации. Кстати, Голдратт разработал свою систему автоматизации, но рекомендовал начать с малого.

Исходя из запасов готовой продукции прикидываются промежуточные запасы ресурсов. Желание сделать идеальный расчёт препятствует быстрым преобразованиям. Управляющие не должны концентрироваться на мониторинге запасов, они должны контролировать ВИЗ. Для этого желателен простой сигнал остановки.

Принципы

Качественные оценки

Деминг и Шухарт - оба блестящие статистики - говорили, что числа бесполезны, пока не знаешь, какие тебе нужны и как их использовать. Шухарт и вовсе упростил расчёты до своих трёх сигм. Остальное не практично, объяснил инженер. Деминг заявлял, что важные вещи нельзя описать цифрами, а истинный значений не существует.

Это довольно сложно принять, когда сформирована привычка опираться на производственные и финансовые показатели. Например, у Твистера на столе лежит отчёт MES. Там сообщается, что в среднем соотношение времени обработки детали и общих потерь времени составляет 10%.

Хорошим показателем считается значение около 50%. Значит оборотные средства используются неэффективно. Предположим, Твистер решает срочно вмешаться в ситуацию и улучшить показатель. Но надо выбрать путь - решительное изменение или непрерывное улучшение. Такая оценка является качественной.

Внутренние и внешние

Разделение причин вариаций на внешние и внутренние является всего лишь полезной условностью. Когда истинных значений не существует, ни один процесс никогда не является до конца предсказуемым. Пункт из «Быстрой переналадки» про превращение внутренних причин во внешние эту условность подчёркивает.

Отличить типы причин можно только ситуационно. Вспоминается недавний пример, опубликованный на сайте «Управление производством». Там сообщается: «Благодаря картированию потока ценностей в 5 раз увеличилась производительность станков по изготовлению защитных масок». Скачок впечатляет.

Но что такое картирование? Визуализация и оптимизация движения «медленного ресурса». Производительность станка не изменилась, она заложена его конструкцией. Но для «станка» причины потерь времени были внешними. Их устранили, загрузка оборудования выросла. Тем не менее для потока причины были внутренними.

Кайкаку и кайдзен

Специалисты «Татнефти» в примере выше визуализировали простой процесс последовательных операций и перемещений. Защитная маска состоит из полотна, к которому пришиваются две резинки и две вкладки. Это конвейер Форда, а не многозадачность Тойоты. Сбалансировать поток в этих условиях довольно просто.

ВИЗ сократилось в пять раз. Этом можно назвать радикальным улучшением. Но модель потока осталась негибкой. Конвейер не удастся быстро переключить, когда спрос на маски упадёт. Только изменение внешних условий потребует кайкаку, запуска многозадачного производства. Разница между кайдзеном и кайкаку тоже условна.

Предсказуемость и непредсказуемость

Ни один процесс нельзя считать предсказуемым, иначе мы никогда не смогли бы превратить внутренние причины во внешние. Однако работать как-то нужно, предсказуемость нужна. Появилось понятие достаточной предсказуемости. Его ввёл Голдратт, когда разработал метод критической цепи (МКЦ).

Подход Деминга, интегрированный тем или иным образом в разные концепции, говорит о достижимости долгосрочных целей. Он даёт надёжный способ «укрощения» вариаций. Голдратт ничего укрощать не хочет. Он предлагает принимать неопределенность как есть, поэтому стирает границы проектного и линейного управления.

Это позволяет ему применить метод «верёвка-барабан-буфер» для управления проектами. В отличие от диаграммы Ганта, PERT или другого традиционного способа планирования проекта МКЦ тянет верёвку, то есть начинает развертывание проекта с конца, а не с начала. Критический путь идёт по наиболее проблемным задачам.

В условиях неограниченности ресурсов PERT и МКЦ дают идентичное расчётное время выполнения проекта. В условиях ограниченности метод Голдратта обеспечивает более реалистичное планирование. Реалистичность МКЦ обеспечивается созданием неравномерных буферов времени.

Управление

Первоочередная задача руководителя по Демингу - привести процессы в прогнозируемое состояние. Он проводит корректирующее воздействие, устраняя внешние причины отклонений от проектной мощности системы. Пока пожар не потушишь, нельзя браться за реконструкцию помещения.

Без решения первой задачи руководитель не сможет заниматься улучшением системы. Более того, из-за благих - но преждевременных - усилий руководства система идёт в разнос. Если процессы не приведены в «статистически контролируемое состояние», в них нельзя вмешиваться с целью коррекции.

После устранения особых причин вариаций, руководитель должен сконцентрироваться на долговременном улучшении системы. Под улучшением системы в общем случае понимается превращение внутренних причин во внешние. Это приводит к улучшению качества, росту производительности и экономии на сокращении брака.

Голдратт ставит краткосрочные цели. В его концепции горящее здание постоянно закидывается зажигательными бомбами. Ситуация не вышла из-под контроля до тех пор, пока тушится критическая масса бомб. Даже ремонт здания приходится делать в условиях достаточной контролируемости ситуации.

Заключение

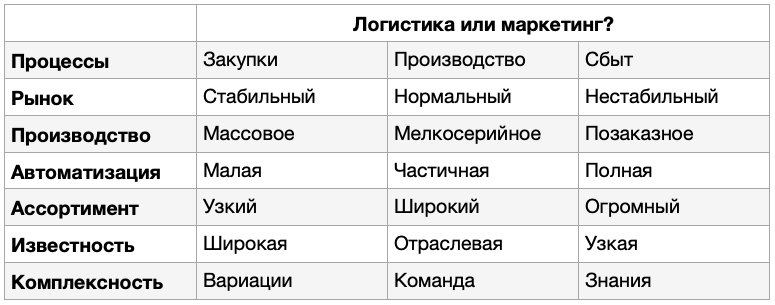

Есть довольно интересное в своей простоте мнение, что любая производственная система оперирует лишь двумя широкими понятиями: логистика и маркетинг. Это идея не без изъянов, но она позволяет додумать алгоритм классификации любой методики. В качестве примера возьмем таблицу ниже:

чевидно, что таблицу можно расширить, детализировать или перекроить коренным образом под личные интересы. Но сейчас главное показать практическое применение алгоритма выбора. Возьмём к примеру концепцию «Бережливое производство». Выделим нашу оценку цветом:

Вывод 1: Мы заполнили таблицу, то есть хорошо (не обязательно правильно) представляем суть вопроса. Если заполнить таблицу не удаётся, то система требует дальнейшего изучения.

Вывод 2: Lean не подходит для условий, не выделенных цветом. Если у нас позаказное производство, то стоит уделить внимание, например, «гибкому производству».